Línea de laminación y colada continua de varillas de aluminio

Línea de laminación y colada continua de varillas de aluminio

- Descripción

- Consulta

Descripción

Línea de laminación y colada continua de varillas de aluminio

Línea de colada y laminación continua de varillas de aluminio o Línea de laminación y colada continua de varillas de aleación de aluminio

¿Qué es la línea de laminación y colada continua de varillas de aluminio??

Una línea de laminación y colada continua de varillas de aluminio es básicamente una máquina gigante que convierte el aluminio fundido en varillas de aluminio utilizadas para alambres y cables eléctricos..

Aquí hay un desglose del proceso.:

Derretir y mantener: Primero, El aluminio fundido se crea en un horno de fusión.. Entonces, se transfiere a un horno de mantenimiento donde la temperatura se mantiene cuidadosamente.

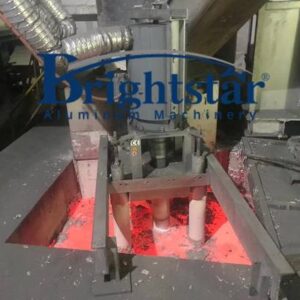

Audiciones continuas: El aluminio se vierte en una máquina de colada continua.. Esta máquina da forma al aluminio líquido en una forma larga., barra continua. Las ruedas especiales ayudan a solidificar y dar forma a la barra de aluminio mientras se enfría..

Laminación: Luego, la barra se introduce en un laminador.. Este molino consta de múltiples juegos de rodillos que aprietan progresivamente la barra., reduciendo su diámetro y aumentando su longitud.

Enfriamiento y bobinado: Luego, la varilla de aluminio se enfría y se enrolla en carretes. (llamadas varillas tensoras)

Estos son algunos de los beneficios clave de este proceso.:

Eficiencia: Este proceso continuo es muy eficiente., con mínimo desperdicio.

Tasa de producción: Se pueden producir rápidamente grandes cantidades de varilla de aluminio.

Calidad del producto: La colada y laminación continuas ayudan a producir varillas de aluminio de alta calidad con propiedades consistentes..

Las aplicaciones típicas de las varillas de aluminio producidas mediante este proceso incluyen:

Cables de poder

alambre de construcción

Conductores eléctricos

Fundición Continua y Laminación de Varillas de Aluminio(RCC) Línea Parámetro técnico:

| Descripción | Parámetro técnico |

| tipo rodante | Tipo Y de tres rodillos |

| Diámetro de varilla terminada | Φ9,5 ± 0,2 mm, Φ12±0,2 mm |

| Linea de velocidad | 6.2EM |

| Tipo de varilla terminada |

A2, A4, A6, A8, 1350CE 8030, 8176 Varilla de aleación de aluminio. |

| Capacidad | 4-4.5t/h |

El equipo adopta una nueva máquina de colada continua de cuatro ruedas y un proceso de colada y laminación continua para producir varillas de aluminio redondas conductoras..

Los diámetros de las varillas son Φ15., Φ12,5 y Φ9,5 mm.

La producción de varillas de aluminio de Φ9,5 mm es 15 soportes rodantes, la producción de varillas de aluminio de Φ12,5 mm es 13 soportes rodantes, y la producción de varillas de aluminio de Φ15 mm es 11 soportes rodantes.

El laminador continuo tiene funciones activas de alimentación y parada de apilamiento de varillas..

Se instala un dispositivo de secado en la salida del conducto de recogida para eliminar la humedad de la superficie de la varilla de aluminio y garantizar la exportación suave de la varilla de aluminio..

El tubo guía de arco adopta una estructura de guía de rodillos para reducir los rayones superficiales en la varilla de aluminio..

El método de bobinado de la varilla es de tipo oscilante centrífugo., lo que permite que la varilla de aluminio se predeforme antes de entrar en el marco tensor.

Está equipado con un dispositivo de desplazamiento del carro para que la varilla no se vea afectada al cambiar la bobina., para garantizar que el dispositivo de formación de bobinas gemelas continuas pueda ocupar la línea.

Proceso sencillo

Materias primas → horno de fusión vertical( 5T/h) →Hornos de mantenimiento de doble cámara (2*8Prensa de hélice para chatarra de aluminio) →Máquina de colada continua de varillas de aluminio→Unidad de tracción delantera→Cizalla rodante→Dispositivo de alimentación→Laminador continuo→Dispositivo de tracción de varillas→bobinador doble con carro de doble cesta→varilla de aluminio puro o de aleación de 9,5 mm, 12 mm o 15 mm

Parámetros técnicos detallados de cada máquina.

| NO. | DESCRIPCIÓN | PARÁMETRO |

| Nueva máquina de colada continua de cuatro ruedas | ||

| 1 | Diámetro de la rueda de cristal | ø1500mm |

| 2 | Área de lingotes de aluminio | 2380mm² |

| 3 | Velocidad de la rueda de cristalización | 1.66-3.3r/min |

| 4 | Temperatura del agua de refrigeración | 15-45℃ |

| 5 | Volumen de agua de refrigeración | 100metro3/h |

| 6 | Presión del agua de refrigeración | 0.3-0.5Prensa de hélice para chatarra de aluminio |

| 7 | Requisitos de agua de refrigeración: | ph7-8 |

| Unidad de tracción delantera | ||

| 1 | caja de reducción | 1 colocar |

| 2 | Caja de transmisión | 1 colocar |

| 3 | Cilindro | 1 colocar |

| 4 | Base | 1 colocar |

| Cizalla rodante | ||

| 1 | Base de la máquina de corte rodante | 1 colocar |

| 2 | Caja de transmisión | 1 colocar |

| 3 | Empujador de freno hidráulico | 1 colocar |

| 4 | Cuchillas de corte rodantes | 4 piezas |

| Laminador continuo | ||

| 1 | diámetro de la varilla | ¢9.5, ¢12, ¢15 |

| 2 | (0,8 ~ 4,0 m/min ajustable) | 4.2—4,5 t/h |

| 3 | Número de soportes rodantes | 15 |

| 4 | Se puede aplicar para mecanizar piezas de aluminio. | 250kw (corriente continua) |

| Bobinador doble | ||

| 1 | diámetro de la varilla | ¢9.5, ¢12 |

| 2 | Diámetro del círculo de varilla | ¢2000×¢1400mm |

| 3 | Tamaño de la cesta de varillas | ¢2100×H1400mm |

| 4 | Peso del paquete de varillas | 1.5-2,5T |

Breve introducción de la línea de laminación y colada continua de varillas de aluminio.

Una línea de laminación y colada continua de varillas de aluminio es un sistema de fabricación integrado que se utiliza para producir varillas de aluminio de manera eficiente y continua..

Este proceso combina técnicas de fundición continua y laminación para transformar el aluminio fundido en varillas sólidas de varios diámetros..

En la etapa de colada continua, El aluminio fundido se vierte en un molde enfriado por agua., donde se solidifica en forma de varilla continua a medida que se mueve a través del molde.

Esto permite la producción ininterrumpida de grandes longitudes de varilla de aluminio..

Después del casting, La varilla solidificada sufre una serie de pasadas de laminación en el laminador..

Estas pasadas de laminación reducen el diámetro de la varilla al tiempo que mejoran sus propiedades mecánicas y acabado superficial..

El proceso de laminación garantiza un control preciso sobre las dimensiones y la calidad de la varilla..

La línea de colada y laminación continua está diseñada para lograr una alta eficiencia y productividad., permitiendo a los fabricantes producir varillas de aluminio de calidad constante y en grandes volúmenes.

Se utiliza comúnmente en industrias como la construcción., transmisión eléctrica, y fabricación, donde las varillas de aluminio son componentes esenciales en diversas aplicaciones.

¿Cuál es el proceso de producción de la línea de laminación y colada continua de varillas de aluminio??

El proceso de producción de una línea de colada y laminación continua de varillas de aluminio consta de varios pasos., cada uno diseñado para transformar eficientemente aluminio fundido en varillas sólidas de varios diámetros.

Aquí hay una descripción general del proceso de producción típico.:

Derretir y mantener: El proceso comienza con la fusión del aluminio en un horno..

Se pueden fundir varias aleaciones de aluminio para cumplir con los requisitos específicos del cliente..

El aluminio fundido se mantiene a una temperatura controlada para garantizar consistencia y calidad..

Audiciones continuas: El aluminio fundido se transfiere a una máquina de colada continua..

Dentro de la maquina, el aluminio fluye a través de una boquilla refractaria hacia un molde de grafito refrigerado por agua.

A medida que el aluminio viaja a través del molde., se solidifica en forma de varilla continua.

La velocidad de fundición y las velocidades de enfriamiento se controlan cuidadosamente para lograr el diámetro y las propiedades mecánicas deseadas de la varilla..

Retiro de fundición y dimensionamiento: Después de la solidificación, La varilla de aluminio recién formada sale de la máquina de fundición..

Puede pasar a través de una serie de rodillos o guías para garantizar la alineación y el tamaño adecuados..

También se puede emplear equipo de dimensionamiento para lograr el diámetro deseado de la varilla..

Laminación continua: La varilla solidificada luego ingresa a un laminador., donde sufre una serie de pasadas rodantes.

Estas pasadas de laminación reducen progresivamente el diámetro de la varilla a la vez que mejoran sus propiedades mecánicas y su acabado superficial..

El proceso de laminación puede implicar múltiples grupos de rodillos., cada uno aplica reducciones incrementales en el diámetro.

Bobinado y Acabado: Una vez conseguido el diámetro deseado, La varilla de aluminio se enrolla en carretes o carretes para facilitar su manipulación y transporte..

Dependiendo de los requisitos del cliente, La varilla puede someterse a procesos adicionales, como el tratamiento de la superficie., inspección, o embalaje antes de ser enviado.

Durante todo el proceso de producción, Se implementan varias medidas de control de calidad para garantizar que las varillas de aluminio cumplan con los estándares específicos de diámetro., propiedades mecánicas, y acabado superficial.

Estos pueden incluir sistemas de monitoreo en línea., inspecciones visuales, y muestreo para pruebas de laboratorio.

Combinando operaciones continuas de fundición y laminación en una única línea integrada, Los fabricantes pueden lograr una alta eficiencia., productividad, y control de calidad en la producción de varillas de aluminio.

¿Cuáles son las características y ventajas de la línea de laminación y colada continua de varillas de aluminio??

Las líneas de laminación y colada continua de varillas de aluminio ofrecen varias características y ventajas que las convierten en las opciones preferidas para la producción de varillas de aluminio.:

Alta eficiencia: Estas líneas funcionan continuamente, permitiendo una producción ininterrumpida con un tiempo de inactividad mínimo entre lotes.

Este alto nivel de eficiencia da como resultado una mayor productividad y menores costos de fabricación..

Proceso Integrado: La integración de las operaciones de colada continua y laminación en una sola línea agiliza el proceso de producción..

Esto elimina la necesidad de pasos intermedios como la fundición de lingotes., recalentar, y laminado en caliente, Reducir la manipulación de materiales y el consumo de energía..

Salida personalizable: Las líneas de laminación y colada continua de varillas de aluminio pueden producir varillas con una amplia gama de diámetros y longitudes para cumplir con las diversas especificaciones de los clientes..

Los parámetros del proceso se pueden ajustar fácilmente para adaptarse a diferentes composiciones de aleaciones y tamaños de varillas..

Calidad consistente: La naturaleza continua del proceso de producción garantiza una calidad constante del producto de un lote a otro..

El control preciso de los parámetros de fundición y laminación permite tolerancias estrictas en el diámetro., propiedades mecánicas, y acabado superficial de las varillas.

Eficiencia energética: Estas líneas están diseñadas con características de eficiencia energética, como moldes refrigerados por agua., sistemas de calefacción optimizados, y reciclaje del calor del proceso.

Esto ayuda a minimizar el consumo de energía y reducir el impacto ambiental..

Reducción de residuos de materiales: Produciendo varillas de aluminio directamente a partir de aluminio fundido., sin necesidad de lingotes intermedios, el proceso genera menos desperdicio de material.

Esto se traduce en ahorro de costes y en un proceso de fabricación más sostenible..

Versatilidad: Las líneas de laminación y colada continua de varillas de aluminio son versátiles y se pueden adaptar para producir una variedad de productos de varillas de aluminio para diferentes aplicaciones..

Se utilizan comúnmente en industrias como la transmisión eléctrica., construcción, y fabricación.

En general, Las características y ventajas de las líneas de laminación y colada continua de varillas de aluminio las hacen eficientes., económico, y soluciones fiables para la producción de varillas de aluminio de alta calidad.

La breve historia del desarrollo de la línea de laminación y colada continua de varillas de aluminio.

El desarrollo de líneas de laminación y colada continua de varillas de aluminio tiene sus raíces a mediados del siglo XX con el avance de la tecnología de colada continua..

He aquí una breve descripción de su desarrollo histórico.:

Colada continua temprana: Tecnología de colada continua, que implica la solidificación continua del metal fundido en un producto semiacabado, Surgió en la industria del acero en la década de 1950..

Inicialmente, Se utilizó principalmente para la producción de acero..

Introducción de la fundición continua de aluminio.: En las décadas de 1960 y 1970, La tecnología de colada continua comenzó a adaptarse a la producción de aluminio..

Esto permitió la colada continua de palanquillas y desbastes de aluminio., que luego fueron procesados en diversos productos.

Integración con laminadores: En las siguientes décadas, Los avances en la tecnología de colada continua llevaron a la integración de la colada continua con los laminadores..

Esta integración permitió la producción continua de varillas de aluminio directamente a partir de aluminio fundido., eliminando la necesidad de pasos intermedios como la fundición de lingotes.

Refinamiento y optimización: Durante la segunda mitad del siglo XX y el siglo XXI, Las líneas de colada y laminación continua para aluminio se sometieron a un perfeccionamiento y optimización continuos.

Mejoras en el control de procesos, diseño de equipos, y manipulación de materiales mejoraron aún más la productividad, calidad, y eficiencia.

Adopción de la industria: Las líneas de laminación y colada continua de varillas de aluminio obtuvieron una adopción generalizada en las industrias que requieren varillas de aluminio., como la transmisión eléctrica, construcción, y fabricación.

Su capacidad para producir varillas de alta calidad de manera eficiente y continua las hizo indispensables en diversas aplicaciones..

Avances tecnológicos: En los últimos años se han producido continuos avances en la automatización., análisis de datos, y sostenibilidad en las líneas de colada continua y laminación de varillas de aluminio.

Estos avances tienen como objetivo mejorar aún más la productividad., reducir el consumo de energía, y minimizar el impacto ambiental.

En general, El desarrollo de líneas de colada continua y laminación de varillas de aluminio representa una evolución significativa en la tecnología de procesamiento del aluminio., permitiendo la producción eficiente de varillas de aluminio de alta calidad para satisfacer las demandas de las industrias modernas.

Principio básico de la línea de laminación y colada continua de varillas de aluminio.

El principio básico de una línea de colada y laminación continua de varillas de aluminio radica en su enfoque integrado para transformar aluminio fundido en varillas sólidas en un proceso continuo., manera eficiente.

Así es como funciona:

Audiciones continuas: El proceso comienza con la fusión del aluminio en un horno..

Luego, el aluminio fundido se introduce en una máquina de colada continua., normalmente a través de una boquilla refractaria.

Dentro de la máquina de fundición, el aluminio fundido fluye hacia un molde de grafito refrigerado por agua.

Mientras viaja a través del molde, el aluminio se solidifica en forma de varilla continua.

La velocidad de fundición y las tasas de enfriamiento se controlan cuidadosamente para garantizar la solidificación y la calidad adecuadas de la varilla..

Retiro de fundición y dimensionamiento: Después de la solidificación, La varilla de aluminio recién formada sale de la máquina de fundición..

Puede pasar a través de una serie de rodillos o guías para garantizar la alineación y el tamaño adecuados..

También se puede emplear equipo de dimensionamiento para lograr el diámetro deseado de la varilla..

Laminación continua: La varilla solidificada luego ingresa a un laminador., donde sufre una serie de pasadas rodantes.

Estas pasadas de laminación reducen progresivamente el diámetro de la varilla a la vez que mejoran sus propiedades mecánicas y su acabado superficial..

El proceso de laminación puede implicar múltiples grupos de rodillos., cada uno aplica reducciones incrementales en el diámetro.

Bobinado y Acabado: Una vez conseguido el diámetro deseado, La varilla de aluminio se enrolla en carretes o carretes para facilitar su manipulación y transporte..

Dependiendo de los requisitos del cliente, La varilla puede someterse a procesos adicionales, como el tratamiento de la superficie., inspección, o embalaje antes de ser enviado.

El principio básico que subyace a este proceso es la naturaleza continua e integrada de las operaciones de fundición y laminación..

Combinando estos pasos en una sola línea, Los fabricantes pueden lograr una alta eficiencia., productividad, y control de calidad en la producción de varillas de aluminio.

Además, La naturaleza continua del proceso permite una producción ininterrumpida., lo que resulta en ahorros de costos y producción consistente.

La línea de colada y laminación continua de varillas de aluminio funciona según dos principios clave:

Solidificación continua: El aluminio fundido no se solidifica del todo a la vez. Esta línea aprovecha esa propiedad..

El metal fundido se introduce continuamente en una máquina de fundición donde se le da forma de barra..

El diseño permite un enfriamiento controlado a medida que la barra se mueve a través de la máquina., haciendo que el aluminio se solidifique progresivamente.

Endurecimiento de trabajo: Los laminadores utilizan múltiples juegos de rodillos para reducir progresivamente el área de la sección transversal de la barra de aluminio..

A medida que el diámetro se hace más pequeño, la longitud aumenta para mantener el mismo volumen de material.

Este proceso, llamado endurecimiento por trabajo, fortalece la varilla de aluminio.

Aquí hay un desglose de estos principios en acción.:

Audiciones continuas: El aluminio fundido se vierte en un molde en la máquina de fundición..

Mientras se mueve a través de la máquina, Los sistemas de refrigeración por agua estratégicamente colocados solidifican gradualmente el metal..

Las ruedas especiales ayudan a dar forma y mantener la forma deseada de la barra durante la solidificación..

Laminación: Luego, la barra de aluminio solidificada se introduce en el laminador.. Cada conjunto de rodillos del molino aplica presión., apretando la barra y reduciendo su diámetro.

Esto continúa a través de múltiples juegos de rodillos hasta lograr el diámetro final de varilla deseado..

La reducción del diámetro por los rodillos hace que la longitud de la varilla aumente correspondientemente.. El endurecimiento por trabajo fortalece la varilla de aluminio durante este proceso..

Combinando estos principios, La línea transforma continuamente aluminio fundido en aluminio de alta resistencia., varillas de aluminio terminadas a altas tasas de producción.