Four de fusion à double chambre pour copeaux d'aluminium

Four de fusion à double chambre pour copeaux d'aluminium

- La description

- Demande

La description

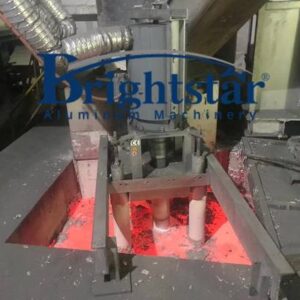

Four de fusion à double chambre pour copeaux d'aluminium

Four de fusion à double chambre pour copeaux d'aluminium

Conception d'un four de recyclage de ferraille d'aluminium

Matières premières: ferraille d'aluminium

Des produits: Alliage ADC12

Capacité de production: environ 60T/24Hrs/ligne (3.5 fours/jour)

Carburant: Pétrole lourd (Pouvoir calorifique≥10000Kcal / Kg)

Groupe de fours de recyclage de ferrailles d'aluminium

Un ensemble de four de fusion régénératif rectangulaire 16T

Un ensemble de four de maintien régénératif rectangulaire 18T

Un ensemble de machine de charge pour four de fusion

Un ensemble d'agitateur magnétique permanent pour tenir le four

16Four de fusion régénérative rectangulaire en T

Le four est équipé d'un ensemble de porte de four électrique inclinée, et la taille spécifique est négociée en fonction de la largeur du chariot élévateur et de la trémie

Équipé d'une hotte fumeur à la porte du four et d'un ensemble de ventilateurs de 750W;

Equipé d'un ensemble de 2.5 Brûleur régénérateur d'un million de kcal

Fonction et caractéristique:

1. Adoption de structures de port à double décharge haute et basse, pendant la production normale, l'aluminium liquide est déchargé dans le four de maintien à travers l'orifice de décharge élevé.

Le fer solide reste au fond du four de fusion en raison de sa haute densité et ne peut pas entrer dans le four de maintien par l'orifice de décharge élevé. Cela peut empêcher l'aluminium fondu du four de maintien de contenir du fer solide, faisant en sorte que la teneur en fer de l'aluminium fondu dépasse la norme.

La sortie d'eau basse est utilisée pour drainer l'aluminium fondu du four de fusion lorsque le four de fusion arrête la production.

Le drain bas peut également être utilisé comme trou de trop-plein d'urgence lorsque l'aluminium fondu doit être transféré lorsqu'un accident se produit dans le travail du four de fusion..

2. Le four de fusion évacue l'eau vers le four de maintien à travers l'orifice de décharge d'eau haute. Après qu'il soit vidangé, environ 0,5-1T d'aluminium fondu est stocké au fond du four.

En ce moment, le fer solide est retiré pour empêcher l'aluminium fondu de dépasser la norme lorsque la fusion se poursuit.

3. Éliminer les gaz d'échappement générés lors du raffinage.

4. L'écrémage et le raffinage initiaux seront effectués dans un four de fusion.

18Four de maintien rectangulaire en T

Équipé d'un ensemble de porte de four électrique à tirage incliné

Équipé d'une hotte de fumée de porte de four et d'un ventilateur de 750 W

Agitateur magnétique permanent équipé dans le fond

Fonction et caractéristique

1. Prendre environ 15 Tonnes d'aluminium liquide provenant d'un four de fusion

2. Laisser environ 20% capacité de charge afin d'ajuster la composition pour un autre alliage

3. Éliminer les gaz d'échappement générés lors du raffinage

4. Raffinage et écrémage, augmentation de la température, alliage, holding, et la coulée se fera à partir du four de maintien

Chargement des matériaux

Pour réduire au maximum les pertes par combustion, 3-4 chargement par lots pour four de fusion 16T.

La première charge sera 7-8 Tonnes de gros déchets d'aluminium propres (moins il y a de ferraille, mieux ce sera), après avoir fondu en aluminium liquide, nous prendrons l'aluminium liquide comme liquide de base, chargera ensuite les ferrailles de taille moyenne (la ferraille sera bien plus que la première charge) dans l'aluminium liquide existant.

Il est préférable d'ajouter la quantité de matière solide pour faire déborder le liquide d'aluminium. Si possible, nous pouvons presser des déchets d'aluminium solides dans l'aluminium liquide à travers le chariot élévateur; Cuisson pour réaliser la fusion immergée des déchets d'aluminium.

Chargement de la même manière pour la fonte de ferraille d'aluminium jusqu'à ce qu'elle fonde 16 Capacité nominale T.

Les ordres de facturation pour la ferraille d'aluminium sont les suivants:

Des grosses aux petites commandes, à partir de gros déchets d'aluminium, ferraille d'aluminium de taille moyenne, puis petite ferraille d'aluminium, le but est de réduire au maximum les pertes de combustion des déchets d'aluminium.

L'ordre des taux de teneur en fer, de la faible teneur en fer à la plus haute teneur en fer, ce but est de réduire au maximum le temps de séjour du fer dans la chambre d'un four, ce qui peut empêcher la teneur en fer hors de la limite de l'aluminium liquide.

Déferrage

Après que le four de fusion 16T soit plein d'aluminium liquide, ouvrir la sortie d'eau haute pour transférer l'aluminium fondu dans le four de maintien.

Parce que la sortie d'eau est légèrement plus haute que le bas du four, il y aura environ 0,5 à 1 T d'aluminium fondu qui ne pourra pas s'écouler dans le four de maintien lorsque l'aluminium fondu sera déchargé.

Les déchets de fer avec des matières premières en aluminium chargées dans le processus de fusion resteront dans cette partie de l'eau en aluminium, qui peut être facilement et commodément retiré, afin de ne pas augmenter la teneur en fer de l'aluminium fondu.

Une fois l'enlèvement du fer terminé, par l'observation, si l'on considère que la fonte a été complètement évacuée du four de fusion, puis chargez directement la ferraille d'aluminium dans le liquide d'aluminium 0,5-1T pour la fusion dans le deuxième four

Le fer solide dans le four de fusion doit être retiré autant que possible avant que le prochain lot de chargement et de fusion puisse être effectué.

Données techniques du four de recyclage de ferraille d'aluminium

|

NON. |

Projet | 16Four de fusion régénérative rectangulaire en T | 18Four de maintien régénératif rectangulaire en T | Le 3T enregistre la température de sortie de l'extrusion d'aluminium |

| 1 | Capacité nominale | 16de sorte qu'il peut être déterminé si l'extrusion est un profilé creux ou un profilé plein | 18de sorte qu'il peut être déterminé si l'extrusion est un profilé creux ou un profilé plein | |

| 2 | capacité maximale | 16J+8 % | 18J+8 % | |

| 4 | La profondeur du bain liquide(faire que les pièces seront polies grâce à la rotation de la roue de polissage entraînée par le moteur) | 600+50 | 600+50 |

600 est la profondeur moyenne 50 est la distance entre la couche de liquide et la porte du four |

| 5 | Spécification de la porte du four | 1700×1500 | 1700×1500 | Peut être réglé selon la demande du client |

| 7 | Modèle de brûleur | 2.5 Brûleur régénérateur d'un million de kcal | 2.0 Brûleur régénérateur d'un million de kcal | |

| 8 | Modèle d'agitateur magnétique permanent | Non | YC1360 | |

| 9 | Alimentation principale de l'agitateur | Non | 30 KW (modulation de fréquence) | La consommation électrique réelle 8-15Kw |

| 10 | L'autre capacité de consommation d'énergie | 37Kw | 29Kw | Non compris la machine de charge et l'agitateur magnétique |

| NON. | Projet | 16Four de fusion T | 18Four de maintien en T | Le 3T enregistre la température de sortie de l'extrusion d'aluminium |

| 1 | Consommation d'énergie(104Kacl/T) | ≤60 |

≤10

|

≤70Kg d'huile lourde/T.Al |

| 2 | Vitesse de fusion maximale | 5de sorte qu'il peut être déterminé si l'extrusion est un profilé creux ou un profilé plein | Hors temps de charge | |

| 3 | Taux de perte de combustion net normal | ≤4~7% | L'exigence est de nettoyer les déchets d'aluminium après le tri, à l'exclusion de la teneur en fer et en impuretés, les scories d'aluminium sont calculées comme 30% | |

| 4 | Durée de vie de la fenêtre magnétique | ≥2 ans | ||