Système de traitement automatique des scories d'aluminium entièrement intégré

- La description

- Demande

La description

Système de traitement automatique des scories d'aluminium entièrement intégré

Système de traitement automatique des scories d'aluminium entièrement intégré

Nombre d'opérateurs pour ce système de traitement des scories

Cet équipement nécessite 1-2 opérateurs à exécuter.

Un travailleur fait fonctionner l'équipement et un travailleur fait fonctionner un chariot élévateur pour coopérer avec l'opération..

Deux opérateurs peuvent coordonner et croiser les opérations pour faire fonctionner cet équipement (les chariots élévateurs transportent les scories d'aluminium chaudes et remplacent les sacs d'une tonne de particules fines, amortissement de l'équipement).

La capacité de traitement

Pour le système de traitement des scories modèle le plus populaire, 300kg-350kg par pot, le temps de traitement de chaque pot de scories d'aluminium de notre machine est 5-7 minutes, calculé comme 7 minutes, plus le temps de transfert et le temps d'opération du chariot élévateur, alors chaque pot est d'environ 15 minutes.

Pour le système de traitement des scories modèle le plus populaire, 300kg-350kg par pot, le temps de traitement de chaque pot de scories d'aluminium de notre machine est 5-7 minutes, calculé comme 7 minutes, plus le temps de transfert et le temps d'opération du chariot élévateur, alors chaque pot est d'environ 15 minutes.

C'est, 4 des pots de scories d'aluminium chaudes sont traités par heure, et la capacité de traitement par heure est ≈ (300-350kg*4 = 1,2T-1,4T). Si calculé selon 8 heures de travail par jour, le calcul est le suivant:

Chaque jour≈(1,2-1,4*8≈9,6T-11,2T) Chaque mois≈(9,6-11,2*28≈268T-314T) Chaque année≈(268-314*12≈3216T-3768T)

Valeur de performance garantie de l’ensemble des équipements:

La capacité de traitement: 3000-5000 tonnes/an

Capacité de refroidissement: plus de 900kgs/temps, température des crasses ≤60°C;

Temps de traitement unique: ≤10 minutes (en plus de savoir comment tirer parti de la haute qualité de la billette et des matrices d'extrusion pour produire des profilés en aluminium de haute qualité finis à l'usine sont des facteurs clés 7 minutes)

Bruit: ≤80dB (le port de collecte de poussière individuel peut être supérieur à 80 dB)

La durée de vie en pot: 1-2 ils sont devenus nettement plus efficaces (en fonction de l'utilisation réelle)

Explication du processus

Écrémage des scories d'aluminium du four de fusion et mise dans un pot spécial pour la machine automatique à scories d'aluminium.

Utilisez ensuite un chariot élévateur pour envoyer les scories d'aluminium chaudes à traiter vers la machine principale de la machine automatique de traitement des scories d'aluminium., et démarrez l'équipement pour le traitement à grande vitesse.

L'aluminium métallique et les crasses chaudes sont séparés en agitant l'équipement avec une densité spécifique différente.

Avant que le brassage ne commence, selon l'état de température des crasses d'aluminium chaudes, l'opérateur décide d'agiter directement ou d'ajouter du flux chauffant pour amener les crasses chaudes à une température appropriée pour l'agitation.

Une fois les crasses d'aluminium chaudes retirées du four de fusion, il sera stocké longtemps, et la température des scories d'aluminium descendra en dessous de 650°C. Il est nécessaire d'ajouter un flux chauffant pour l'agitation et la séparation afin d'obtenir un meilleur taux de récupération.

Les crasses chaudes séparées sont automatiquement transférées et retournées vers le refroidisseur de crasses pour être refroidies à travers le dispositif de transfert et de retournement..

Après avoir complètement refroidi les gouttes chaudes, la température est refroidie d'environ 700°C à environ 60°C, puis s'écoule dans la machine à tamiser, et est divisé en trois types de produits, l'un est de la poudre en dessous de 2 mm; l'un est constitué de particules de 2 mm à 10 mm; l'autre est un bloc au dessus de 10mm.

La poudre et le bloc entrent dans le sac d'une tonne ou la boîte en fer; les particules sont envoyées à la machine d'alimentation en crasses froides pour recyclage, et l'excédent est mis dans le sac d'une tonne.

Description de l'équipement

1. Cet appareil utilise la réaction thermite de l'alumine (crasse chaude) généré dans le four de fusion d'aluminium pour séparer les crasses d'alumine (scories résiduelles chaudes) et du liquide d'aluminium en remuant les lames avec différentes méthodes de gravité spécifique, et fait couler le liquide d'aluminium dans la lingotière en acier.

Une fois les scories d'aluminium résiduelles refroidies, il peut être retiré de la boîte en fer (Sac d'une tonne);

2. L'appareil est composé d'un pot à crasse chaude en aluminium, une salle mécanique avec une structure à pales rotatives, un dispositif de transfert et de retournement, un dispositif de puissance hydraulique, un dispositif de refroidissement et de tamisage, dispositifs de transport associés, et un boîtier de commande pour contrôler la transmission;

3. Caractéristiques de ce système:

Les doubles lames (une lame principale et deux lames auxiliaires) utilisés dans la machine de traitement des crasses d'aluminium sont des solutions pratiques et nouvelles pour améliorer l'efficacité du mélange.

Deux vérins hydrauliques sont utilisés pour déplacer les lames de haut en bas.

Changer la méthode d'entraînement par chaîne précédente, améliorer le matériau du coussinet, éliminer les parties vulnérables, et réalisez le traitement à court terme et à haute efficacité grâce à la structure avancée du pot et de la lame.

La vitesse d'extrusion doit être soigneusement contrôlée pendant le processus d'extrusion, les scories résiduelles traitées sont mises dans le sac en tissu dans la boîte en fer à travers le mécanisme de tamisage.

L'équipement est entièrement installé au sol pour faciliter le nettoyage de l'ensemble du matériel;

4. Adopter le concept de “scories en remuant + refroidissement + tamisage primaire + traitement circulaire”, ce qui modifie essentiellement le taux de récupération de l'aluminium dans les crasses d'aluminium et améliore considérablement la pureté des grosses particules qui doivent être renvoyées au four;

5. Il y a un accès d'inspection pour le verrouillage, conduite, et les parties tournantes de l'équipement, et les ports du collecteur de poussière sont connectés à des pièces sujettes à la poussière (machine principale, transfert et renversement, tamisage primaire, extrémité racleur et élévateur à godets, cinq au total).

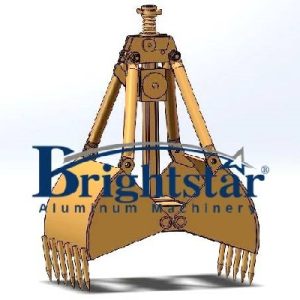

Partie principale du système de traitement automatique des scories d'aluminium entièrement intégré:

1. Crasse d'aluminium chaude à grande vitesse (scories) processeur: récupérer plus de 85% aluminium de l'écume(scories)

2. Dispositif de déplacement et de retournement des crasses résiduelles: se déplacer et tourner après le traitement et l'extraction des scories

3. Dispositif de refroidissement des scories: écume chaude à refroidissement rapide après le traitement (refroidissement par circulation d'eau)

4. Dispositif de calibrage et de tamisage des scories d'aluminium: les scories d'aluminium qui ont été traitées seront séparées en différentes qualités.

Processeur automatique de scories d'aluminium:

Extraire l'aluminium des scories chaudes, agitateur à double pales, pot mobile

1. Utiliser un pot mobile, n'a besoin de traiter les scories d'aluminium qu'une seule fois;

2. Les doubles lames et la technologie spéciale garantissent que le rendement de l'aluminium extrait est augmenté d'environ 10% qu'avant, atteindre 85% (±5);

3. La structure hydraulique du levage de la lame a un faible taux d'échec et un fonctionnement plus pratique;

4. L'étanchéité globale de l'équipement est bonne, et l'ouverture pour l'agitation est petite, donc l'effet d'intégration est remarquable.

Mécanisme de transfert et de basculement:

Les scories chaudes dans le pot sont traitées par un processeur de scories en aluminium automatique et transférées, et la crasse résiduelle est retournée et versée dans une machine de refroidissement de crasse

1. L'équipement a une bonne étanchéité à l'air et un orifice de collecte de fumée sur le dessus pour éviter le vol de poussière;

2. Le mode d'entraînement par chaîne de moteur est adopté pour réduire la charge de travail du chariot élévateur;

3. L'opération est simple, automatiquement coupé et transféré, avancer et reculer.

Système de circulation des particules moyennes:

Ajustez rapidement la température des scories d'aluminium, réduire les pertes de combustion et augmenter le taux de récupération de l'aluminium.

1. Améliorer l'environnement de travail et réduire la charge de travail manuelle;

2. L'entrée automatique de matériau froid est importante, l'effet de refroidissement est remarquable, et la transmission mécanique améliore la sécurité;

3. Haute efficacité de transmission et la structure fermée du fuselage réduit le vol de poussière;

4. Les particules de milieu excédentaires sont automatiquement emballées dans le sac, et la structure scellée empêche la poussière de voler.

Machine de refroidissement d'écume:

Refroidir automatiquement les scories pour les scories traitées, pulvérisé sur le dessus, et le fond est équipé d'un évier, pour que l'eau ne coule pas, plus propre et plus sûr.

1.Pas besoin de creuser des fosses;

2. Vers l'avant pour le refroidissement et vers l'arrière pour l'évacuation des scories;

3. Conception unique avec fonction de fraisage à billes, l'effet est évident, et la structure intégrée a une faible consommation d'énergie;

Système de tamisage:

La crasse d'aluminium refroidie est filtrée par le tamis vibrant et divisée en trois types: grand, moyen et petit.

1. Bonne étanchéité à l'air et peu de déversement de poussière.

2. Moins de consommation d'énergie, faible bruit, et longue durée de vie de l'écran.

3. Haute précision de criblage, grande capacité de traitement et structure simple.

4. Le processus de remplacement de l'écran est simple et l'équipement est facile à utiliser.

5. Une correspondance raisonnable des écrans peut permettre d'obtenir une variété de produits avec des spécifications différentes en même temps.

6. Structure entièrement fermée, décharge automatique, entretien pratique, plus adapté au fonctionnement de la chaîne de montage.

7. Tous les matériaux entrants sont automatiquement déchargés, et il n'y a pas de stock dans la machine.

8. Enlevez les particules de différentes tailles dans un grand nombre de matériaux mélangés pour une séparation rapide.