Linea di colata continua e laminazione per barre di alluminio

Linea di colata continua e laminazione per barre di alluminio

- Descrizione

- Inchiesta

Descrizione

Linea di colata continua e laminazione per barre di alluminio

Linea di colata continua e di laminazione per barre di alluminio o linea di colata continua e di laminazione per barre di lega di alluminio

Che cos'è la linea di colata continua e laminazione di barre di alluminio?

Una linea di colata continua e laminazione di barre di alluminio è fondamentalmente una macchina gigante che trasforma l'alluminio fuso in barre di alluminio utilizzate per fili e cavi elettrici.

Ecco una ripartizione del processo:

Fondere e trattenere: Primo, l'alluminio fuso viene creato in un forno fusorio. Quindi, viene trasferito in un forno di attesa dove la temperatura viene mantenuta attentamente.

Colata continua: L'alluminio viene versato in una macchina per colata continua. Questa macchina modella l'alluminio liquido in un lungo, barra continua. Ruote speciali aiutano a solidificare e modellare la barra di alluminio mentre si raffredda.

Rotolamento: La barra viene quindi alimentata in un laminatoio. Questo mulino è costituito da più serie di rulli che comprimono progressivamente la barra, riducendone il diametro e aumentandone la lunghezza.

Raffreddamento e avvolgimento: L'asta di alluminio viene quindi raffreddata e avvolta su bobine (chiamate aste di raccolta)

Ecco alcuni vantaggi chiave di questo processo:

Efficienza: Questo processo continuo è molto efficiente, con uno spreco minimo.

Tasso di produzione: È possibile produrre rapidamente grandi quantità di barre di alluminio.

Qualità del prodotto: La colata e la laminazione continue aiutano a produrre barre di alluminio di alta qualità con proprietà costanti.

Le applicazioni tipiche delle barre di alluminio prodotte da questo processo includono:

Cavi di alimentazione

Filo da costruzione

Conduttori elettrici

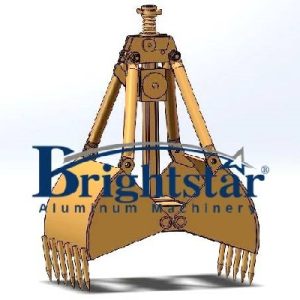

Colata continua e laminazione di barre di alluminio(CCR) Linea Avvolgitrice per estrusione di alluminio:

| Descrizione | Avvolgitrice per estrusione di alluminio |

| Tipo rotolante | Tipo Y a tre rulli |

| Diametro asta finita | Φ9,5±0,2 millimetri, Φ12±0,2 mm |

| Velocità della linea | 6.2SM |

| Tipo di asta finita |

A2, A4, A6, A8, 1350CE 8030, 8176 Asta in lega di alluminio |

| Capacità | 4-4.5t/h |

L'attrezzatura adotta una nuova macchina di colata continua a quattro ruote e un processo di colata continua e laminazione per produrre barre di alluminio rotonde conduttive.

I diametri dell'asta sono Φ15, Φ12,5 e Φ9,5 mm.

La produzione di barre di alluminio da Φ9,5 mm è 15 cavalletti rotanti, la produzione di barre di alluminio da Φ12,5 mm è 13 cavalletti rotanti, e la produzione di barre di alluminio da Φ15mm lo è 11 cavalletti rotanti.

Il laminatoio continuo è dotato di funzioni attive di alimentazione e arresto dell'impilamento delle barre.

All'uscita del condotto di raccolta è installato un dispositivo di asciugatura per rimuovere l'umidità dalla superficie dell'asta di alluminio e garantire l'esportazione regolare dell'asta di alluminio.

Il tubo di guida dell'arco adotta una struttura di guida a rulli per ridurre i graffi superficiali sull'asta di alluminio.

Il metodo di avvolgimento dell'asta è di tipo oscillante centrifugo, che permette di predeformare l'asta di alluminio prima di entrare nel telaio di raccolta.

E' dotato di dispositivo di movimentazione del carrello in modo che l'asta non venga disturbata durante il cambio della bobina, in modo da garantire che il dispositivo di formazione continua a doppia bobina possa occupare la linea.

Processo semplice

Materie prime→forno fusorio verticale( 5T/h) →Forni di attesa a doppia camera (2*8T) →Macchina per colata continua per barre di alluminio→Unità di trazione anteriore→Cesoia a rulli→Dispositivo di alimentazione→Laminatoio continuo→Dispositivo di trazione per aste→avvolgitore doppio con carrello a doppio cestello→Asta di alluminio puro o legato da 9,5 mm o 12 mm o 15 mm

Parametri tecnici dettagliati di ogni macchina

| NO. | DESCRIZIONE | PARAMETRO |

| Nuova macchina di colata continua a quattro ruote | ||

| 1 | Diametro ruota di cristallo | φ1500 mm |

| 2 | Area dei lingotti di alluminio | 2380mm² |

| 3 | Velocità della ruota di cristallizzazione | 1.66-3.3⒋Potenza applicata trifase 380V AC 50HZ |

| 4 | Temperatura dell'acqua di raffreddamento | 15-45℃ |

| 5 | Volume acqua di raffreddamento | 100m3/H |

| 6 | Pressione dell'acqua di raffreddamento | 0.3-0.5Mpa |

| 7 | Requisiti dell'acqua di raffreddamento: | ph7-8 |

| Unità di trazione anteriore | ||

| 1 | Scatola di riduzione | 1 impostato |

| 2 | Scatola di trasmissione | 1 impostato |

| 3 | Cilindro | 1 impostato |

| 4 | Base | 1 impostato |

| Cesoia a rulli | ||

| 1 | Base della cesoia a rulli | 1 impostato |

| 2 | Scatola di trasmissione | 1 impostato |

| 3 | Spingifreno idraulico | 1 impostato |

| 4 | Lame di taglio rotanti | 4 pezzi |

| Laminatoio continuo | ||

| 1 | Diametro asta | ¢9.5, ¢12, ¢15 |

| 2 | (0,8~4,0 m/min regolabile) | 4.2—4,5 t/ora |

| 3 | Numero di gabbie di laminazione | 15 |

| 4 | Potenza motore principale | 250la maggior parte dei clienti in alluminio assapora il fascino dei profili in alluminio (DC) |

| Doppio avvolgitore | ||

| 1 | Diametro asta | ¢9.5, ¢12 |

| 2 | Diametro del cerchio dell'asta | ¢2000×¢1400mm |

| 3 | Dimensioni del cestino per canne | Ø2100×H1400mm |

| 4 | Peso del pacchetto aste | 1.5-2,5T |

Breve introduzione della linea di colata continua e laminazione con barra di alluminio

Una linea di colata continua e laminazione di barre di alluminio è un sistema di produzione integrato utilizzato per produrre barre di alluminio in modo efficiente e continuo.

Questo processo combina tecniche di colata continua e laminazione per trasformare l'alluminio fuso in barre solide di vari diametri.

Nella fase di colata continua, l'alluminio fuso viene versato in uno stampo raffreddato ad acqua, dove si solidifica in una forma a barra continua mentre si muove attraverso lo stampo.

Ciò consente la produzione ininterrotta di lunghi tratti di barra di alluminio.

Dopo il casting, la verga solidificata subisce una serie di passaggi di laminazione nel laminatoio.

Questi passaggi di laminazione riducono il diametro dello stelo migliorandone le proprietà meccaniche e la finitura superficiale.

Il processo di laminazione garantisce un controllo preciso sulle dimensioni e sulla qualità della canna.

La linea di colata continua e laminazione è progettata per garantire elevata efficienza e produttività, consentendo ai produttori di produrre barre di alluminio di qualità costante e in grandi volumi.

È comunemente usato in settori come l'edilizia, trasmissione elettrica, e produzione, dove le aste in alluminio sono componenti essenziali in varie applicazioni.

Qual è il processo di produzione della linea di colata continua e di laminazione delle barre di alluminio?

Il processo produttivo di una linea di colata continua e laminazione di barre di alluminio prevede diverse fasi, ciascuno progettato per trasformare in modo efficiente l'alluminio fuso in barre solide di vari diametri.

Ecco una panoramica del tipico processo di produzione:

Fondere e trattenere: Il processo inizia con la fusione dell'alluminio in un forno.

Varie leghe di alluminio possono essere fuse per soddisfare le esigenze specifiche del cliente.

L'alluminio fuso viene mantenuto a una temperatura controllata per garantire consistenza e qualità.

Colata continua: L'alluminio fuso viene trasferito ad una macchina di colata continua.

All'interno della macchina, l'alluminio scorre attraverso un ugello refrattario in uno stampo di grafite raffreddato ad acqua.

Mentre l'alluminio viaggia attraverso lo stampo, si solidifica in una forma a bastoncino continuo.

La velocità di fusione e la velocità di raffreddamento sono attentamente controllate per ottenere il diametro e le proprietà meccaniche desiderate dell'asta.

Ritiro e dimensionamento della fusione: Dopo la solidificazione, la barra di alluminio appena formata esce dalla macchina di colata.

Può passare attraverso una serie di rulli o guide per garantire il corretto allineamento e dimensionamento.

Si può anche impiegare un'apparecchiatura di dimensionamento per ottenere il diametro desiderato dell'asta.

Rotolamento continuo: La barra solidificata entra quindi in un laminatoio, dove subisce una serie di passaggi di rotolamento.

Questi passaggi di laminazione riducono gradualmente il diametro dello stelo migliorandone anche le proprietà meccaniche e la finitura superficiale.

Il processo di laminazione può coinvolgere più supporti di rulli, ciascuno applicando riduzioni incrementali del diametro.

Avvolgimento e finitura: Una volta raggiunto il diametro desiderato, l'asta di alluminio viene avvolta su bobine o bobine per facilitarne la movimentazione e il trasporto.

A seconda delle esigenze del cliente, l'asta può subire lavorazioni aggiuntive come il trattamento superficiale, ispezione, o l'imballaggio prima della spedizione.

Durante tutto il processo di produzione, vengono implementate varie misure di controllo qualità per garantire che le aste di alluminio soddisfino gli standard specificati per il diametro, proprietà meccaniche, e finitura superficiale.

Questi possono includere sistemi di monitoraggio in linea, ispezioni visive, e campionamento per analisi di laboratorio.

Combinando le operazioni di colata continua e laminazione in un'unica linea integrata, i produttori possono raggiungere un'elevata efficienza, produttività, e controllo qualità nella produzione di barre di alluminio.

Quali sono le caratteristiche e i vantaggi della linea di colata continua e laminazione per barre di alluminio?

Le linee di colata continua e laminazione di barre di alluminio offrono numerose caratteristiche e vantaggi che le rendono la scelta preferita per la produzione di barre di alluminio:

Alta efficienza: Queste linee funzionano continuamente, consentendo una produzione ininterrotta con tempi di inattività minimi tra i lotti.

Questo elevato livello di efficienza si traduce in una maggiore produttività e in una riduzione dei costi di produzione.

Processo integrato: L'integrazione delle operazioni di colata continua e laminazione in un'unica linea semplifica il processo produttivo.

Ciò elimina la necessità di passaggi intermedi come la fusione dei lingotti, riscaldamento, e laminazione a caldo, riducendo la movimentazione dei materiali e il consumo energetico.

Uscita personalizzabile: Le linee di colata continua e laminazione di barre di alluminio possono produrre barre con un'ampia gamma di diametri e lunghezze per soddisfare le diverse specifiche dei clienti.

I parametri del processo possono essere regolati facilmente per adattarsi a diverse composizioni di leghe e dimensioni delle aste.

Qualità costante: La natura continua del processo di produzione garantisce una qualità del prodotto costante da lotto a lotto.

Il controllo preciso sui parametri di fusione e laminazione consente tolleranze strette sul diametro, proprietà meccaniche, e finitura superficiale delle aste.

Efficienza energetica: Queste linee sono progettate con caratteristiche di efficienza energetica come stampi raffreddati ad acqua, sistemi di riscaldamento ottimizzati, e riciclaggio del calore di processo.

Ciò aiuta a minimizzare il consumo energetico e a ridurre l’impatto ambientale.

Riduzione degli sprechi di materiale: Producendo barre di alluminio direttamente dall'alluminio fuso, senza la necessità di lingotti intermedi, il processo genera meno sprechi di materiale.

Ciò si traduce in risparmi sui costi e in un processo di produzione più sostenibile.

Versatilità: Le linee di colata continua e laminazione di barre di alluminio sono versatili e possono essere adattate per produrre una varietà di prodotti in barre di alluminio per diverse applicazioni.

Sono comunemente usati in settori come la trasmissione elettrica, costruzione, e produzione.

Complessivamente, le caratteristiche e i vantaggi delle linee di colata continua e laminazione di barre di alluminio le rendono efficienti, conveniente, e soluzioni affidabili per la produzione di barre di alluminio di alta qualità.

La breve storia della colata continua delle barre di alluminio e dello sviluppo delle linee di laminazione

Lo sviluppo delle linee di colata continua e di laminazione per barre di alluminio affonda le sue radici nella metà del 20° secolo con il progresso della tecnologia di colata continua.

Ecco una breve panoramica del suo sviluppo storico:

Prima colata continua: Tecnologia della colata continua, che prevede la continua solidificazione del metallo fuso in un prodotto semilavorato, emerse nel settore siderurgico negli anni ’50.

Inizialmente, veniva utilizzato principalmente per la produzione di acciaio.

Introduzione della colata continua dell'alluminio: Negli anni '60 e '70, la tecnologia della colata continua iniziò ad essere adattata alla produzione di alluminio.

Ciò ha consentito la colata continua di billette e bramme di alluminio, che venivano poi ulteriormente trasformati in vari prodotti.

Integrazione con Laminatoi: Nei decenni successivi, i progressi nella tecnologia della colata continua hanno portato all'integrazione della colata continua con i laminatoi.

Questa integrazione ha consentito la produzione continua di barre di alluminio direttamente dall'alluminio fuso, eliminando la necessità di passaggi intermedi come la fusione dei lingotti.

Perfezionamento e ottimizzazione: Per tutta la seconda metà del 20° secolo e fino al 21° secolo, le linee di colata continua e di laminazione per l'alluminio sono state sottoposte a continui perfezionamenti e ottimizzazioni.

Miglioramenti nel controllo del processo, progettazione delle apparecchiature, e la movimentazione dei materiali ha ulteriormente migliorato la produttività, qualità, ed efficienza.

Adozione da parte del settore: Le linee di colata continua e laminazione di barre di alluminio hanno ottenuto un'adozione diffusa nelle industrie che richiedono barre di alluminio, come la trasmissione elettrica, costruzione, e produzione.

La loro capacità di produrre canne di alta qualità in modo efficiente e continuo le ha rese indispensabili in varie applicazioni.

Progressi tecnologici: Gli ultimi anni hanno visto continui progressi nell’automazione, analisi dei dati, e sostenibilità nelle linee di colata continua e laminazione di barre di alluminio.

Questi progressi mirano a migliorare ulteriormente la produttività, ridurre il consumo energetico, e ridurre al minimo l’impatto ambientale.

Complessivamente, lo sviluppo delle linee di colata continua e laminazione per vergella di alluminio rappresenta una significativa evoluzione nella tecnologia di lavorazione dell'alluminio, consentendo la produzione efficiente di barre di alluminio di alta qualità per soddisfare le esigenze delle industrie moderne.

Principio di base della linea di colata continua e laminazione della barra di alluminio

Il principio di base di una linea di colata continua e laminazione di barre di alluminio risiede nel suo approccio integrato alla trasformazione dell'alluminio fuso in barre solide in un processo continuo, modo efficiente.

Ecco come funziona:

Colata continua: Il processo inizia con la fusione dell'alluminio in un forno.

L'alluminio fuso viene quindi immesso in una macchina di colata continua, tipicamente attraverso un ugello refrattario.

All'interno della macchina di colata, l'alluminio fuso scorre in uno stampo di grafite raffreddato ad acqua.

Mentre viaggia attraverso lo stampo, l'alluminio si solidifica in una forma a barra continua.

La velocità di fusione e di raffreddamento sono attentamente controllate per garantire la corretta solidificazione e qualità della canna.

Ritiro e dimensionamento della fusione: Dopo la solidificazione, la barra di alluminio appena formata esce dalla macchina di colata.

Può passare attraverso una serie di rulli o guide per garantire il corretto allineamento e dimensionamento.

Si può anche impiegare un'apparecchiatura di dimensionamento per ottenere il diametro desiderato dell'asta.

Rotolamento continuo: La barra solidificata entra quindi in un laminatoio, dove subisce una serie di passaggi di rotolamento.

Questi passaggi di laminazione riducono gradualmente il diametro dello stelo migliorandone anche le proprietà meccaniche e la finitura superficiale.

Il processo di laminazione può coinvolgere più supporti di rulli, ciascuno applicando riduzioni incrementali del diametro.

Avvolgimento e finitura: Una volta raggiunto il diametro desiderato, l'asta di alluminio viene avvolta su bobine o bobine per facilitarne la movimentazione e il trasporto.

A seconda delle esigenze del cliente, l'asta può subire lavorazioni aggiuntive come il trattamento superficiale, ispezione, o l'imballaggio prima della spedizione.

Il principio base alla base di questo processo è la natura continua e integrata delle operazioni di colata e laminazione.

Combinando questi passaggi in un'unica riga, i produttori possono raggiungere un'elevata efficienza, produttività, e controllo qualità nella produzione di barre di alluminio.

Inoltre, la natura continua del processo consente una produzione ininterrotta, con conseguente risparmio sui costi e risultati costanti.

La linea di colata continua e laminazione della barra di alluminio funziona su due principi chiave:

Solidificazione continua: L’alluminio fuso non si solidifica tutto in una volta. Questa linea sfrutta questa proprietà.

Il metallo fuso viene continuamente alimentato in una macchina di colata dove viene modellato in una barra.

Il design consente un raffreddamento controllato mentre la barra si muove attraverso la macchina, facendo solidificare progressivamente l’alluminio.

Incrudimento del lavoro: I laminatoi utilizzano più set di rulli per ridurre progressivamente l'area della sezione trasversale della barra di alluminio.

Man mano che il diametro diminuisce, la lunghezza aumenta per mantenere lo stesso volume di materiale.

Questo processo, chiamato incrudimento del lavoro, rinforza l'asta di alluminio.

Ecco una ripartizione di questi principi in azione:

Colata continua: L'alluminio fuso viene versato in uno stampo nella macchina di colata.

Mentre si muove attraverso la macchina, I sistemi di raffreddamento ad acqua posizionati strategicamente solidificano gradualmente il metallo.

Ruote speciali aiutano a modellare e mantenere la forma della barra desiderata durante la solidificazione.

Rotolamento: La barra di alluminio solidificato viene quindi immessa nel laminatoio. Ogni serie di rulli nel mulino applica pressione, comprimendo la barra e riducendone il diametro.

Ciò continua attraverso più serie di rulli fino al raggiungimento del diametro finale dell'asta desiderato.

La riduzione del diametro da parte dei rulli fa aumentare corrispondentemente la lunghezza dell'asta. L'incrudimento rafforza l'asta di alluminio durante questo processo.

Combinando questi principi, la linea trasforma continuamente l'alluminio fuso in alluminio ad alta resistenza, barre di alluminio finite ad alti ritmi di produzione.