पूर्णपणे समाकलित स्वयंचलित अॅल्युमिनियम ड्रॉस प्रक्रिया प्रणाली

- वर्णन

- चौकशी

वर्णन

पूर्णपणे समाकलित स्वयंचलित अॅल्युमिनियम ड्रॉस प्रक्रिया प्रणाली

पूर्णपणे समाकलित स्वयंचलित अॅल्युमिनियम ड्रॉस प्रक्रिया प्रणाली

या ड्रॉस प्रोसेसिंग सिस्टमसाठी ऑपरेटरची संख्या

या उपकरणाची आवश्यकता आहे 1-2 ऑपरेटर चालवण्यासाठी.

एक कामगार उपकरणे चालवतो आणि एक कामगार ऑपरेशनला सहकार्य करण्यासाठी फोर्कलिफ्ट चालवतो.

हे उपकरण चालवण्यासाठी दोन ऑपरेटर समन्वय साधू शकतात आणि ऑपरेशनला छेदू शकतात (फोर्कलिफ्ट गरम अॅल्युमिनियम ड्रॉसची वाहतूक करतात आणि सूक्ष्म कण टन पिशव्या बदलतात, इ.).

प्रक्रिया क्षमता

सर्वात लोकप्रिय मॉडेल ड्रॉस प्रोसेसिंग सिस्टमसाठी, 300kgs-350kgs प्रति भांडे, आमच्या मशीनच्या अॅल्युमिनियम ड्रॉसच्या प्रत्येक पॉटची प्रक्रिया वेळ आहे 5-7 मिनिटे, म्हणून गणना केली 7 मिनिटे, तसेच हस्तांतरण वेळ आणि फोर्कलिफ्ट ऑपरेशन वेळ, मग प्रत्येक भांडे सुमारे आहे 15 मिनिटे.

सर्वात लोकप्रिय मॉडेल ड्रॉस प्रोसेसिंग सिस्टमसाठी, 300kgs-350kgs प्रति भांडे, आमच्या मशीनच्या अॅल्युमिनियम ड्रॉसच्या प्रत्येक पॉटची प्रक्रिया वेळ आहे 5-7 मिनिटे, म्हणून गणना केली 7 मिनिटे, तसेच हस्तांतरण वेळ आणि फोर्कलिफ्ट ऑपरेशन वेळ, मग प्रत्येक भांडे सुमारे आहे 15 मिनिटे.

ते आहे, 4 गरम अॅल्युमिनियम ड्रॉसच्या भांड्यांवर प्रति तास प्रक्रिया केली जाते, आणि प्रति तास प्रक्रिया क्षमता ≈ आहे (300-350kgs*4=1.2T-1.4T). नुसार गणना केली तर 8 दररोज कामाचे तास, गणना खालीलप्रमाणे आहे:

प्रत्येक दिवस≈((1.2-1.4*8≈9.6T-11.2T) प्रत्येक महिना≈((9.6-11.2*28≈268T-314T) प्रत्येक वर्षी≈((268-314*12≈)3216T-314T)

उपकरणांच्या संपूर्ण संचाचे गॅरंटीड कार्यप्रदर्शन मूल्य:

प्रक्रिया क्षमता: 3000-5000 टन/वर्ष

कूलिंग क्षमता: 900kgs/वेळ पेक्षा जास्त, कमी तापमान ≤60°C;

एकल प्रक्रिया वेळ: ≤10 मिनिटे (साधारणपणे 7 मिनिटे)

गोंगाट: ≤80dB (वैयक्तिक धूळ संकलन पोर्ट 80dB पेक्षा जास्त असू शकते)

भांडे जीवन: 1-2 वर्षे (वास्तविक वापरावर अवलंबून)

प्रक्रिया स्पष्टीकरण

वितळणा-या भट्टीतून अॅल्युमिनिअमचा घास काढून टाकणे आणि स्वयंचलित अॅल्युमिनियम ड्रॉस मशीनसाठी एका खास भांड्यात टाकणे.

नंतर फोर्कलिफ्ट वापरा गरम अॅल्युमिनियम ड्रॉस स्वयंचलित अॅल्युमिनियम ड्रॉस प्रोसेसिंग मशीनच्या मुख्य मशीनवर प्रक्रिया करण्यासाठी पाठवते., आणि हाय-स्पीड प्रक्रियेसाठी उपकरणे सुरू करा.

वेगवेगळ्या विशिष्ट गुरुत्वाकर्षणाने उपकरणे ढवळून अॅल्युमिनिअम धातू आणि हॉट ड्रॉस वेगळे केले जातात..

ढवळणे सुरू होण्यापूर्वी, गरम अॅल्युमिनियम ड्रॉसच्या तापमान स्थितीनुसार, ऑपरेटर थेट ढवळण्याचा किंवा गरम प्रवाह जोडण्याचा निर्णय घेतो जेणेकरून ढवळण्यासाठी योग्य तापमानात हॉट ड्रॉस बनवा.

गरम अॅल्युमिनियम ड्रॉस स्मेल्टिंग भट्टीतून बाहेर काढल्यानंतर, ते बर्याच काळासाठी साठवले जाईल, आणि अॅल्युमिनियम ड्रॉसचे तापमान 650°C च्या खाली जाईल. चांगले पुनर्प्राप्ती दर मिळविण्यासाठी ढवळणे आणि वेगळे करण्यासाठी हीटिंग फ्लक्स जोडणे आवश्यक आहे.

विभक्त हॉट ड्रॉस आपोआप हस्तांतरित केला जातो आणि ट्रान्स्फर आणि टर्नओव्हर डिव्हाइसद्वारे थंड होण्यासाठी ड्रॉस कूलरमध्ये उलटविला जातो.

हॉट ड्रॉस पूर्णपणे थंड केल्यानंतर, तापमान 700°C ते 60°C पर्यंत थंड केले जाते, आणि नंतर चाळणी मशीनमध्ये वाहते, आणि तीन प्रकारच्या उत्पादनांमध्ये विभागलेले आहे, एक 2mm खाली पावडर आहे; एक म्हणजे 2mm~10mm कण; दुसरा 10 मिमी वरील ब्लॉक आहे.

पावडर आणि ब्लॉक टन बॅग किंवा लोखंडी बॉक्समध्ये प्रवेश करतात; कण रिसायकलिंगसाठी कोल्ड ड्रॉस फीडर मशीनवर पाठवले जातात, आणि जादा टन बॅगमध्ये टाकला जातो.

उपकरणांचे वर्णन

1. हे उपकरण अॅल्युमिनाच्या थर्माईट प्रतिक्रिया वापरते (गरम मलम) अॅल्युमिना वितळणाऱ्या भट्टीमध्ये अॅल्युमिना ड्रॉस वेगळे करण्यासाठी तयार केले जाते (उष्ण अवशेष) आणि वेगवेगळ्या विशिष्ट गुरुत्वाकर्षण पद्धतींनी ब्लेड ढवळून अॅल्युमिनियम द्रव, आणि स्टील इनगॉट मोल्डमध्ये अॅल्युमिनियम द्रव प्रवाहित करते.

अवशिष्ट अॅल्युमिनियम ड्रॉस थंड केल्यानंतर, ते लोखंडी पेटीतून बाहेर काढता येते (टन पिशवी);

2. हे उपकरण गरम अॅल्युमिनियम ड्रॉस पॉटने बनलेले आहे, फिरवत ब्लेड स्ट्रक्चर असलेली एक यांत्रिक खोली, ट्रान्स्फर आणि टर्निंग ओव्हर ट्रान्स्फर डिव्हाइस, एक हायड्रॉलिक पॉवर डिव्हाइस, थंड आणि चाळण्याचे साधन, संबंधित संदेशवाहक उपकरणे, आणि ट्रान्समिशन नियंत्रित करण्यासाठी एक कंट्रोल बॉक्स;

3. या प्रणालीची वैशिष्ट्ये:

दुहेरी ब्लेड (एक मुख्य ब्लेड आणि दोन सहायक ब्लेड) अॅल्युमिनियम ड्रॉस प्रोसेसिंग मशीनमध्ये वापरलेले मिश्रण कार्यक्षमता सुधारण्यासाठी व्यावहारिक आणि नवीन उपाय आहेत.

दोन हायड्रॉलिक सिलिंडर ब्लेड्स वर आणि खाली हलवण्यासाठी वापरले जातात.

मागील चेन ड्राइव्ह पद्धत बदला, बेअरिंग बुशची सामग्री सुधारित करा, असुरक्षित भाग काढून टाका, आणि भांडे आणि ब्लेडच्या प्रगत संरचनेद्वारे अल्पकालीन आणि उच्च-कार्यक्षमतेची प्रक्रिया लक्षात घ्या.

त्याच वेळी, प्रक्रिया केलेले अवशेष लोखंडी पेटीत कापडाच्या पिशवीत चाळण्याच्या यंत्रणेद्वारे टाकले जातात.

एकूण उपकरणे साफ करणे सुलभ करण्यासाठी सर्व उपकरणे जमिनीवर स्थापित केली आहेत;

4. ची संकल्पना अंगीकारणे “ढवळणे + थंड करणे + प्राथमिक चाळणी + गोलाकार प्रक्रिया”, जे मूलत: अॅल्युमिनियमच्या रिकव्हरी रेटमध्ये अॅल्युमिनियम ड्रॉसमध्ये बदल करते आणि भट्टीमध्ये परत येण्याची गरज असलेल्या खडबडीत कणांची शुद्धता सुधारते.;

5. इंटरलॉकिंगसाठी तपासणी प्रवेश आहे, ड्रायव्हिंग, आणि उपकरणांचे फिरणारे भाग, आणि धूळ कलेक्टर पोर्ट धूळ-प्रवण भागांशी जोडलेले आहेत (मुख्य मशीन, हस्तांतरण आणि उलटणे, प्राथमिक चाळणी, स्क्रॅपर एंड आणि बकेट लिफ्ट, एकूण पाच).

पूर्णपणे समाकलित स्वयंचलित अॅल्युमिनियम ड्रॉस प्रक्रिया प्रणाली मुख्य भाग:

1. हाय-स्पीड हॉट अॅल्युमिनियम ड्रॉस (स्लॅग) प्रोसेसर: पेक्षा जास्त पुनर्प्राप्त करा 85% ड्रॉस पासून अॅल्युमिनियम(स्लॅग)

2. अवशिष्ट ड्रॉस हलवणारे आणि वळणारे उपकरण: ड्रॉस प्रक्रिया आणि काढल्यानंतर हलवणे आणि वळणे

3. ड्रॉस कूलिंग डिव्हाइस: प्रक्रिया केल्यानंतर जलद थंड होणारा हॉट ड्रॉस (फिरणारे पाणी थंड करणे)

4. अॅल्युमिनियम ड्रॉस ग्रेडिंग आणि सिव्हिंग डिव्हाइस: प्रक्रिया केलेले अॅल्युमिनियम ड्रॉस वेगवेगळ्या ग्रेडमध्ये विभागले जातील.

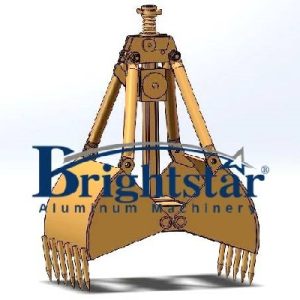

स्वयंचलित अॅल्युमिनियम ड्रॉस प्रोसेसर:

हॉट ड्रॉसमधून अॅल्युमिनियम काढा, दुहेरी ब्लेड स्टिरर, जंगम भांडे

1. जंगम भांडे वापरणे, फक्त एकदाच अॅल्युमिनियम ड्रॉसवर प्रक्रिया करणे आवश्यक आहे;

2. दुहेरी ब्लेड आणि विशेष तंत्रज्ञान हे सुनिश्चित करतात की काढलेल्या धातूच्या अॅल्युमिनियमचे उत्पादन सुमारे वाढले आहे 10% आधीपेक्षा, पोहोचणे 85% (±5);

3. The hydraulic structure of blade lifting has a low failure rate and more convenient operation;

4. The overall sealing of the equipment is good, and the opening for stirring is small, so the integration effect is remarkable.

Transfer and tilting mechanism:

Hot dross in the pot is processed by an automatic aluminium dross processor and transferred, and the residual dross is turned over and poured into dross cooling machine

1. The equipment has good airtightness and a smoke collecting port on the top to avoid dust flying;

2. The motor chain drive mode is adopted to reduce the workload of the forklift;

3. The operation is simple, automatically cut off and transfer, move forward and backward.

Medium particle circulation system:

Quickly adjust the temperature of aluminum dross, reduce burning loss and increase aluminum recovery rate.

1. Improve the working environment and reduce manual workload;

2. The automatic input of cold material is large, the cooling effect is remarkable, and the mechanical transmission improves safety;

3. High transmission efficiency and the enclosed structure of the fuselage reduces dust flying;

4. The surplus medium particles are automatically packed into the bag, and the sealed structure prevents dust from flying.

Dross cooling machine:

Cool the dross automatically for the processed dross, sprayed on the top, and the bottom is equipped with a sink, so that the water does not leak, cleaner and safer.

1.No need to dig pits;

2. Forward for cooling and reverse for dross discharging;

3. Unique design with ball milling function, the effect is obvious, and the integrated structure has low energy consumption;

Sieving system:

The cooled aluminum dross is screened out by the vibrating screen and divided into three types: large, medium and small.

1. Good air tightness and little dust spillage.

2. Less energy consumption, कमी आवाज, and long screen life.

3. High screening precision, large processing capacity and simple structure.

4. The process of replacing the screen is simple and the equipment is easy to operate.

5. Reasonable matching of screens can achieve a variety of products with different specifications at the same time.

6. Fully enclosed structure, automatic discharge, convenient maintenance, more suitable for assembly line operation.

7. All incoming materials are automatically discharged, and there is no stock in the machine.

8. Remove particles of different sizes in a large number of mixed materials for rapid separation.