Линия непрерывного литья и прокатки алюминиевых прутков

Линия непрерывного литья и прокатки алюминиевых прутков

- Описание

- Расследование

Описание

Линия непрерывного литья и прокатки алюминиевых прутков

Линия непрерывного литья и прокатки алюминиевых прутков или линия непрерывного литья и прокатки прутка из алюминиевого сплава

Что такое линия непрерывного литья и прокатки алюминиевой катанки?

Линия непрерывного литья и прокатки алюминиевых прутков – это, по сути, гигантская машина, которая превращает расплавленный алюминий в алюминиевые стержни, используемые для изготовления электрических проводов и кабелей..

Вот описание процесса:

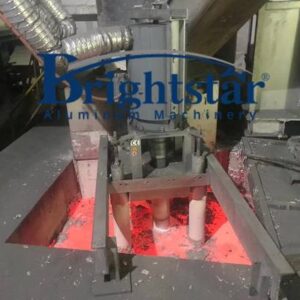

Плавление и выдержка: Первый, расплавленный алюминий создается в плавильной печи. Затем, его переносят в раздаточную печь, где тщательно поддерживается температура.

Непрерывное литье: Алюминий заливают в машину непрерывного литья заготовок.. Эта машина формирует жидкий алюминий в длинные, непрерывная полоса. Специальные колеса помогают укрепить и придать форму алюминиевому стержню по мере его охлаждения..

Роллинг: Затем пруток подается на прокатный стан.. Этот стан состоит из нескольких наборов роликов, которые постепенно сжимают пруток., уменьшение диаметра и увеличение длины.

Охлаждение и намотка: Затем алюминиевый стержень охлаждают и наматывают на катушки. (так называемые приемные стержни)

Вот некоторые ключевые преимущества этого процесса:

Эффективность: Этот непрерывный процесс очень эффективен., с минимальными отходами.

Дебит: Большие количества алюминиевых прутков могут быть произведены быстро..

Качество продукта: Непрерывное литье и прокатка позволяют производить высококачественные алюминиевые стержни с постоянными свойствами..

Типичные области применения алюминиевых стержней, производимых этим процессом, включают::

Электрические кабели

Строительный провод

Электрические проводники

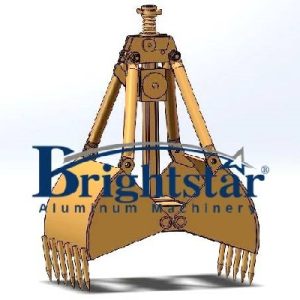

Непрерывное литье и прокатка алюминиевых прутков(CCR) Линия Алюминиевая экструзионная упаковочная машина:

| Описание | Алюминиевая экструзионная упаковочная машина |

| Тип проката | Три ролика типа Y |

| Диаметр готового стержня | Φ9,5±0,2 мм, Φ12±0,2 мм |

| Скорость линии | 6.2РС |

| Тип готового стержня |

А2, А4, А6, А8, 1350ЕС 8030, 8176 Стержень из алюминиевого сплава |

| Возможность | 4-4.5т/ч |

В оборудовании используется новая четырехколесная машина непрерывного литья заготовок и процесс непрерывного литья и прокатки для производства проводящих круглых алюминиевых стержней..

Диаметр стержня Φ15., Φ12,5 и Φ9,5 мм.

Производство алюминиевых стержней диаметром 9,5 мм 15 прокатные клети, Производство алюминиевых стержней диаметром 12,5 мм 13 прокатные клети, и производство алюминиевых стержней диаметром 15 мм. 11 прокатные клети.

Стан непрерывной прокатки имеет функции активной подачи и остановки укладки прутков..

На выходе приемного канала установлено сушильное устройство для удаления влаги с поверхности алюминиевого стержня и обеспечения плавного экспорта алюминиевого стержня..

Дуговая направляющая трубка имеет роликовую направляющую для уменьшения царапин на поверхности алюминиевого стержня..

Способ намотки стержня – центробежно-качающийся., что позволяет предварительно деформировать алюминиевый стержень перед входом в приемную раму.

Он оснащен устройством перемещения тележки, чтобы стержень не беспокоился при смене катушки., чтобы гарантировать, что устройство непрерывного формирования двойной намотки может занять линию.

Простой процесс

Сырье→вертикальная плавильная печь( 5Т/ч) →Двухкамерные разогревающие печи (2*8Т) →Машина непрерывного литья алюминиевого стержня→Передний тяговый блок→Машина для прокатки ножниц→Подающее устройство→Стан непрерывной прокатки→Устройство для вытягивания стержня→Двойная намоточная машина с тележкой с двумя корзинами→Прут из чистого алюминия или сплава толщиной 9,5 мм, 12 мм или 15 мм

Подробные технические параметры каждой машины

| НЕТ. | ОПИСАНИЕ | ПАРАМЕТР |

| Новая четырехколесная машина непрерывного литья заготовок. | ||

| 1 | Диаметр хрустального колеса | φ1500 мм |

| 2 | Зона алюминиевых слитков | 2380мм² |

| 3 | Скорость вращения колеса кристаллизации | 1.66-3.3об / мин |

| 4 | Температура охлаждающей воды | 15-45℃ |

| 5 | Объем охлаждающей воды | 100м3/час |

| 6 | Давление охлаждающей воды | 0.3-0.5МПа |

| 7 | Требования к охлаждающей воде: | ph7-8 |

| Передний тяговый агрегат | ||

| 1 | Редукторная коробка | 1 установлен |

| 2 | Коробка передач | 1 установлен |

| 3 | Цилиндр | 1 установлен |

| 4 | База | 1 установлен |

| Роликовые ножницы | ||

| 1 | Основание машины для прокатных ножниц | 1 установлен |

| 2 | Коробка передач | 1 установлен |

| 3 | Гидравлический тормозной толкатель | 1 установлен |

| 4 | Роликовые ножи | 4 частей |

| Стан непрерывной прокатки | ||

| 1 | Диаметр стержня | ¢9,5, ¢12, ¢15 |

| 2 | Вывод | 4.2—4,5 т/ч |

| 3 | Количество прокатных клетей | 15 |

| 4 | Может применяться для обработки алюминиевых деталей | 250кВт (Округ Колумбия) |

| Двойная моталка | ||

| 1 | Диаметр стержня | ¢9,5, ¢12 |

| 2 | Диаметр окружности стержня | ¢2000×¢1400мм |

| 3 | Размер корзины для стержня | ¢2100×В1400 мм |

| 4 | Вес упаковки стержня | 1.5—2,5Т |

Краткое описание линии непрерывного литья и прокатки алюминиевой катанки

Линия непрерывного литья и прокатки алюминиевых прутков представляет собой интегрированную производственную систему, используемую для эффективного и непрерывного производства алюминиевых прутков..

Этот процесс сочетает в себе методы непрерывного литья и прокатки для превращения расплавленного алюминия в твердые стержни различного диаметра..

На этапе непрерывной разливки, расплавленный алюминий заливают в форму с водяным охлаждением, где он затвердевает в непрерывную форму стержня при движении через форму.

Это позволяет обеспечить бесперебойное производство алюминиевых прутков большой длины..

После кастинга, затвердевший стержень подвергается серии прокаток на прокатном стане..

Эти проходы прокатки уменьшают диаметр стержня, одновременно улучшая его механические свойства и качество поверхности..

Процесс прокатки обеспечивает точный контроль размеров и качества стержня..

Линия непрерывного литья и прокатки рассчитана на высокую эффективность и производительность., что позволяет производителям производить алюминиевые стержни стабильного качества и в больших объемах..

Он широко используется в таких отраслях, как строительство., электрическая передача, и производство, где алюминиевые стержни являются важными компонентами в различных областях применения.

Каков процесс производства линии непрерывного литья и прокатки алюминиевой катанки??

Процесс производства линии непрерывного литья и прокатки алюминиевой катанки включает в себя несколько этапов., каждый из них предназначен для эффективного преобразования расплавленного алюминия в твердые стержни различного диаметра..

Вот обзор типичного производственного процесса:

Плавление и выдержка: Процесс начинается с плавки алюминия в печи..

Различные алюминиевые сплавы могут быть расплавлены в соответствии с конкретными требованиями заказчика..

Расплавленный алюминий хранится при контролируемой температуре, чтобы обеспечить консистенцию и качество..

Непрерывное литье: Расплавленный алюминий подается в машину непрерывного литья заготовок..

Внутри машины, алюминий течет через огнеупорное сопло в графитовую форму с водяным охлаждением..

Когда алюминий проходит через форму, он затвердевает в форме непрерывного стержня.

Скорость литья и скорость охлаждения тщательно контролируются для достижения желаемого диаметра и механических свойств стержня..

Снятие отливки и определение размеров: После затвердевания, вновь сформированный алюминиевый стержень выходит из литейной машины.

Он может проходить через ряд роликов или направляющих, чтобы обеспечить правильное выравнивание и калибровку..

Для достижения желаемого диаметра стержня также можно использовать калибровочное оборудование..

Непрерывная прокатка: Затем затвердевший стержень поступает в прокатный стан., где он подвергается серии прокатных проходов.

Эти проходы постепенно уменьшают диаметр стержня, одновременно улучшая его механические свойства и качество поверхности..

Процесс прокатки может включать несколько клетей валков., каждый из которых применяет постепенное уменьшение диаметра.

Намотка и отделка: После достижения желаемого диаметра, алюминиевый стержень наматывается на катушки или катушки для удобства обращения и транспортировки..

В зависимости от требований заказчика, стержень может подвергаться дополнительным процессам, таким как обработка поверхности, инспекция, или упаковка перед отправкой.

На протяжении всего производственного процесса, применяются различные меры контроля качества, чтобы гарантировать, что алюминиевые стержни соответствуют установленным стандартам по диаметру., механические свойства, и качество поверхности.

Они могут включать в себя встроенные системы мониторинга., визуальные осмотры, и отбор проб для лабораторных исследований.

За счет объединения операций непрерывного литья и прокатки в единую интегрированную линию., производители могут достичь высокой эффективности, производительность, и контроль качества при производстве алюминиевых прутков.

Каковы особенности и преимущества линии непрерывного литья и прокатки алюминиевой катанки??

Линии непрерывного литья и прокатки алюминиевой катанки обладают рядом особенностей и преимуществ, которые делают их предпочтительным выбором для производства алюминиевой катанки.:

Высокая эффективность: Эти линии работают непрерывно., обеспечивает бесперебойное производство с минимальными простоями между партиями.

Такой высокий уровень эффективности приводит к повышению производительности и снижению производственных затрат..

Интегрированный процесс: Объединение операций непрерывного литья и прокатки в одну линию оптимизирует производственный процесс..

Это устраняет необходимость в промежуточных этапах, таких как отливка слитков., разогрев, и горячая прокатка, сокращение обработки материалов и энергопотребления.

Настраиваемый вывод: Линии непрерывного литья и прокатки алюминиевой катанки позволяют производить стержни широкого диапазона диаметров и длин в соответствии с различными требованиями заказчика..

Параметры процесса можно легко регулировать для соответствия различным составам сплавов и размерам стержней..

Постоянное качество: Непрерывный характер производственного процесса обеспечивает стабильное качество продукции от партии к партии..

Точный контроль параметров литья и прокатки позволяет обеспечить жесткие допуски по диаметру., механические свойства, и обработка поверхности стержней.

Энергоэффективность: Эти линии оснащены энергоэффективными функциями, такими как формы с водяным охлаждением., оптимизированные системы отопления, и утилизация технологического тепла.

Это помогает минимизировать потребление энергии и снизить воздействие на окружающую среду..

Сокращение материальных отходов: Производя алюминиевые стержни непосредственно из расплавленного алюминия., без необходимости использования промежуточных слитков, процесс генерирует меньше отходов материала.

Это приводит к экономии затрат и более устойчивому производственному процессу..

Универсальность: Линии непрерывного литья и прокатки алюминиевых прутков универсальны и могут быть адаптированы для производства разнообразных алюминиевых прутков для различных применений..

Они обычно используются в таких отраслях, как передача электроэнергии., строительство, и производство.

Общий, особенности и преимущества линий непрерывного литья и прокатки алюминиевой катанки делают их эффективными, экономически эффективным, и надежные решения для производства высококачественных алюминиевых прутков.

Краткая история развития линий непрерывного литья и прокатки алюминиевой катанки

Разработка линий непрерывного литья и прокатки алюминиевой катанки берет свое начало в середине 20-го века с развитием технологии непрерывного литья..

Вот краткий обзор его исторического развития.:

Раннее непрерывное литье: Технология непрерывного литья, который предполагает непрерывное затвердевание расплавленного металла в полуфабрикат., появился в сталелитейной промышленности в 1950-х годах..

Изначально, в основном он использовался для производства стали.

Внедрение непрерывного литья алюминия: В 1960-е и 1970-е годы, технологию непрерывного литья начали адаптировать для производства алюминия.

Это позволило осуществлять непрерывную разливку алюминиевых заготовок и слябов., которые затем перерабатывались в различные продукты.

Интеграция с прокатными станами: В последующие десятилетия, Развитие технологии непрерывной разливки привело к интеграции непрерывной разливки с прокатными станами..

Эта интеграция позволила обеспечить непрерывное производство алюминиевых прутков непосредственно из расплавленного алюминия., устранение необходимости в промежуточных этапах, таких как отливка слитков.

Доработка и оптимизация: На протяжении второй половины 20-го века и в 21-м веке., линии непрерывного литья и прокатки алюминия прошли постоянную доработку и оптимизацию.

Улучшения в управлении процессом, проектирование оборудования, и погрузочно-разгрузочные работы еще больше повышают производительность, качество, и эффективность.

Принятие в промышленности: Линии непрерывного литья и прокатки алюминиевой катанки получили широкое распространение в отраслях, где требуется алюминиевая катанка., например, электрическая передача, строительство, и производство.

Их способность эффективно и непрерывно производить высококачественные стержни сделала их незаменимыми в различных областях применения..

Технологические достижения: В последние годы наблюдается постоянный прогресс в области автоматизации., анализ данных, и экологичность на линиях непрерывной разливки и прокатки алюминиевой катанки.

Эти достижения направлены на дальнейшее повышение производительности., снизить потребление энергии, и минимизировать воздействие на окружающую среду.

Общий, Разработка линий непрерывного литья и прокатки алюминиевой катанки представляет собой значительный шаг вперед в технологии обработки алюминия., позволяющая эффективно производить высококачественную алюминиевую катанку, отвечающую требованиям современных отраслей промышленности..

Основной принцип линии непрерывного литья и прокатки алюминиевой катанки

Основной принцип линии непрерывного литья и прокатки алюминиевых прутков заключается в комплексном подходе к преобразованию расплавленного алюминия в твердые прутки в непрерывном процессе., эффективным способом.

Вот как это работает:

Непрерывное литье: Процесс начинается с плавки алюминия в печи..

Затем расплавленный алюминий подается в машину непрерывного литья заготовок., обычно через огнеупорное сопло.

Внутри литейной машины, расплавленный алюминий течет в графитовую форму с водяным охлаждением..

Когда он проходит через форму, алюминий затвердевает в форме непрерывного стержня.

Скорость литья и охлаждения тщательно контролируются, чтобы обеспечить правильное затвердевание и качество стержня..

Снятие отливки и определение размеров: После затвердевания, вновь сформированный алюминиевый стержень выходит из литейной машины.

Он может проходить через ряд роликов или направляющих, чтобы обеспечить правильное выравнивание и калибровку..

Для достижения желаемого диаметра стержня также можно использовать калибровочное оборудование..

Непрерывная прокатка: Затем затвердевший стержень поступает в прокатный стан., где он подвергается серии прокатных проходов.

Эти проходы постепенно уменьшают диаметр стержня, одновременно улучшая его механические свойства и качество поверхности..

Процесс прокатки может включать несколько клетей валков., каждый из которых применяет постепенное уменьшение диаметра.

Намотка и отделка: После достижения желаемого диаметра, алюминиевый стержень наматывается на катушки или катушки для удобства обращения и транспортировки..

В зависимости от требований заказчика, стержень может подвергаться дополнительным процессам, таким как обработка поверхности, инспекция, или упаковка перед отправкой.

Основным принципом, лежащим в основе этого процесса, является непрерывный и комплексный характер операций литья и прокатки..

Объединив эти шаги в одну строку, производители могут достичь высокой эффективности, производительность, и контроль качества при производстве алюминиевых прутков.

Кроме того, непрерывный характер процесса обеспечивает бесперебойное производство, что приводит к экономии затрат и стабильному результату.

Линия непрерывного литья и прокатки алюминиевой катанки работает по двум ключевым принципам::

Непрерывное затвердевание: Расплавленный алюминий не затвердевает сразу.. Эта линия использует это свойство.

Расплавленный металл непрерывно подается в литейную машину, где ему придается форма прутка..

Конструкция обеспечивает контролируемое охлаждение при движении прутка через машину., вызывая постепенное затвердевание алюминия.

Упрочнение работы: Прокатные станы используют несколько комплектов роликов для постепенного уменьшения площади поперечного сечения алюминиевого прутка..

Поскольку диаметр становится меньше, длина увеличивается для сохранения того же объема материала.

Этот процесс, называется наклепом, укрепляет алюминиевый стержень.

Вот разбивка этих принципов в действии.:

Непрерывное литье: Расплавленный алюминий заливают в форму литейной машины..

Когда он движется через машину, стратегически расположенные системы водяного охлаждения постепенно затвердевают металл.

Специальные колеса помогают формировать и поддерживать желаемую форму прутка во время затвердевания..

Роллинг: Затвердевший алюминиевый пруток затем подается на прокатный стан.. Каждый комплект роликов мельницы оказывает давление, сжимание стержня и уменьшение его диаметра.

Это продолжается через несколько комплектов роликов до тех пор, пока не будет достигнут окончательный желаемый диаметр стержня..

Уменьшение диаметра роликов приводит к соответствующему увеличению длины стержня.. Закалка укрепляет алюминиевый стержень во время этого процесса..

Объединив эти принципы, линия непрерывно превращает расплавленный алюминий в высокопрочный, готовые алюминиевые стержни с высокой производительностью.