Hệ thống xử lý nhôm hoàn toàn tự động được tích hợp hoàn toàn

- Sự miêu tả

- Cuộc điều tra

Sự miêu tả

Hệ thống xử lý nhôm hoàn toàn tự động được tích hợp hoàn toàn

Hệ thống xử lý nhôm hoàn toàn tự động được tích hợp hoàn toàn

Số người vận hành hệ thống xử lý cặn bã này

Thiết bị này yêu cầu 1-2 toán tử để chạy.

Một công nhân vận hành thiết bị và một công nhân vận hành xe nâng để hợp tác vận hành.

Hai người vận hành có thể phối hợp và giao nhau để vận hành thiết bị này (xe nâng vận chuyển xỉ nhôm nóng và thay thế bao tấn hạt mịn, vân vân.).

năng lực xử lý

Đối với hệ thống xử lý cặn mô hình phổ biến nhất, 300kg-350kg mỗi nồi, thời gian xử lý mỗi nồi cặn nhôm của máy chúng tôi là 5-7 phút, tính như 7 phút, cộng với thời gian vận chuyển và thời gian vận hành xe nâng, sau đó mỗi nồi khoảng 15 phút.

Đối với hệ thống xử lý cặn mô hình phổ biến nhất, 300kg-350kg mỗi nồi, thời gian xử lý mỗi nồi cặn nhôm của máy chúng tôi là 5-7 phút, tính như 7 phút, cộng với thời gian vận chuyển và thời gian vận hành xe nâng, sau đó mỗi nồi khoảng 15 phút.

Đó là, 4 chậu xỉ nhôm nóng được xử lý mỗi giờ, và công suất xử lý mỗi giờ là ≈ (300-350kg*4=1,2T-1,4T). Nếu tính theo 8 số giờ làm việc mỗi ngày, cách tính như sau:

Mỗi ngày≈(1,2-1,4*8≈9,6T-11,2T) Mỗi tháng≈(9,6-11,2*28≈268T-314T) Mỗi năm≈(268-314*12≈3216T-3768T)

Giá trị hiệu suất được đảm bảo của toàn bộ thiết bị:

năng lực xử lý: 3000-5000 tấn/năm

Khả năng lam mat: hơn 900kgs/lần, nhiệt độ cặn ≤60°C;

Thời gian xử lý đơn: 10 phút (nói chung là 7 phút)

Tiếng ồn: 80dB (cổng thu bụi riêng lẻ có thể lớn hơn 80dB)

Cuộc sống nồi: 1-2 năm (tùy theo nhu cầu sử dụng thực tế)

Giải thích quy trình

Hớt nhôm từ lò nấu chảy và cho vào nồi chuyên dùng cho máy xỉ nhôm tự động.

Sau đó dùng xe nâng đưa xỉ nhôm nóng đi xử lý về máy chính của máy xử lý xỉ nhôm tự động, và khởi động thiết bị xử lý tốc độ cao.

Kim loại nhôm và cặn nóng được tách ra bằng cách khuấy thiết bị có trọng lượng riêng khác nhau.

Trước khi bắt đầu khuấy, theo trạng thái nhiệt độ của cặn nhôm nóng, người vận hành quyết định khuấy trực tiếp hoặc thêm dòng nhiệt để làm cho cặn nóng ở nhiệt độ thích hợp để khuấy.

Sau khi xỉ nhôm nóng được đưa ra khỏi lò luyện, nó sẽ được lưu trữ trong một thời gian dài, và nhiệt độ của cặn nhôm sẽ giảm xuống dưới 650°C. Cần bổ sung thêm dòng nhiệt để khuấy và tách để có tốc độ thu hồi tốt hơn.

Xỉ nóng được tách tự động và được chuyển sang thiết bị làm mát xỉ để làm mát thông qua thiết bị chuyển và luân chuyển.

Sau khi làm nguội hoàn toàn xỉ nóng, nhiệt độ được làm mát từ khoảng 700°C đến khoảng 60°C, rồi chảy vào máy sàng, và được chia thành ba loại sản phẩm, một là bột dưới 2 mm; một là hạt 2 mm ~ 10 mm; khối còn lại là khối trên 10 mm.

Bột và khối cho vào túi tấn hoặc hộp sắt; các hạt được gửi đến máy cấp xỉ lạnh để tái chế, và phần thừa được cho vào bao tấn.

Mô tả trang bị

1. Thiết bị này sử dụng phản ứng nhiệt nhôm của alumina (cặn nóng) được tạo ra trong lò nấu chảy nhôm để tách xỉ alumina (cặn nóng còn sót lại) và chất lỏng nhôm bằng cách khuấy các lưỡi dao bằng các phương pháp trọng lượng riêng khác nhau, và chảy chất lỏng nhôm vào khuôn phôi thép.

Sau khi cặn nhôm còn sót lại được làm nguội, nó có thể được lấy ra từ hộp sắt (Túi tấn);

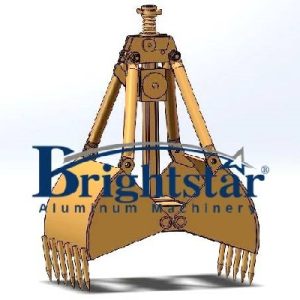

2. Thiết bị bao gồm một nồi xỉ nhôm nóng, phòng cơ khí có cấu trúc cánh quay, một thiết bị chuyển giao và chuyển giao, một thiết bị điện thủy lực, một thiết bị làm mát và sàng, thiết bị vận chuyển liên quan, và một hộp điều khiển để điều khiển truyền động;

3. Đặc điểm của hệ thống này:

Các lưỡi kép (một lưỡi chính và hai lưỡi phụ) được sử dụng trong máy xử lý xỉ nhôm là những giải pháp thiết thực và mới để nâng cao hiệu quả trộn.

Hai xi lanh thủy lực được sử dụng để di chuyển lưỡi dao lên xuống.

Thay đổi phương pháp truyền động xích trước đó, cải thiện vật liệu của ống lót ổ trục, loại bỏ những phần dễ bị tổn thương, và thực hiện quá trình xử lý ngắn hạn và hiệu quả cao thông qua cấu trúc tiên tiến của nồi và lưỡi dao.

Đồng thời, cặn bã đã qua xử lý được cho vào túi vải đựng trong hộp sắt thông qua cơ cấu sàng.

Tất cả các thiết bị đều được lắp đặt trên mặt đất để thuận tiện cho việc vệ sinh toàn bộ thiết bị;

4. Việc áp dụng khái niệm về “khuấy cặn + làm mát + sàng sơ cấp + xử lý tuần hoàn”, về cơ bản làm thay đổi tốc độ thu hồi nhôm trong xỉ nhôm và cải thiện đáng kể độ tinh khiết của các hạt thô cần được đưa trở lại lò nung;

5. Có quyền truy cập kiểm tra để khóa liên động, điều khiển, và các bộ phận quay của thiết bị, và cổng thu bụi được kết nối với các bộ phận dễ bị bụi (máy chính, chuyển giao và lật đổ, sàng sơ cấp, đầu cạp và thang máy gầu, tổng cộng năm).

Phần chính của hệ thống xử lý xỉ nhôm tự động được tích hợp đầy đủ:

1. Xỉ nhôm nóng tốc độ cao (xỉ) bộ xử lý: phục hồi hơn 85% nhôm từ cặn bã(xỉ)

2. Thiết bị di chuyển và xoay cặn dư: di chuyển và quay sau khi xử lý và khai thác xỉ

3. Thiết bị làm mát cặn: làm mát nhanh xỉ nóng sau khi chế biến (làm mát nước tuần hoàn)

4. Thiết bị phân loại và sàng lọc xỉ nhôm: xỉ nhôm đã qua xử lý sẽ được phân thành các loại khác nhau.

Bộ xử lý xỉ nhôm tự động:

Chiết xuất nhôm từ xỉ nóng, máy khuấy hai lưỡi, nồi di động

1. Sử dụng chậu di động, chỉ cần xử lý cặn nhôm một lần;

2. Lưỡi đôi và công nghệ đặc biệt đảm bảo rằng năng suất chiết xuất nhôm kim loại tăng lên khoảng 10% so với trước đây, đạt 85% (± 5);

3. Cấu trúc thủy lực của lưỡi nâng có tỷ lệ hỏng hóc thấp và vận hành thuận tiện hơn;

4. Việc niêm phong tổng thể của thiết bị là tốt, và lỗ khuấy nhỏ, vì vậy hiệu quả tích hợp là đáng chú ý.

Cơ chế chuyển và nghiêng:

Xỉ nóng trong nồi được xử lý bằng máy xử lý xỉ nhôm tự động và chuyển sang, và cặn còn sót lại được lật lại và đổ vào máy làm nguội cặn

1. Thiết bị có độ kín khít tốt và có cổng thu khói phía trên tránh bụi bay vào;

2. Chế độ truyền động xích động cơ được áp dụng để giảm khối lượng công việc của xe nâng;

3. Thao tác rất đơn giản, tự động cắt và chuyển, tiến và lùi.

Hệ thống tuần hoàn hạt trung bình:

Điều chỉnh nhanh nhiệt độ của cặn nhôm, giảm tổn thất đốt và tăng tỷ lệ thu hồi nhôm.

1. Cải thiện môi trường làm việc và giảm khối lượng công việc thủ công;

2. Đầu vào tự động của vật liệu lạnh lớn, hiệu quả làm mát là đáng chú ý, và hộp số cơ khí cải thiện sự an toàn;

3. Hiệu suất truyền động cao và cấu trúc khép kín của thân máy bay giúp giảm bụi bay;

4. Các hạt trung bình dư thừa được tự động đóng gói vào túi, và cấu trúc kín ngăn bụi bay.

Máy làm mát cặn:

Tự động làm nguội cặn cho cặn đã được xử lý, phun lên trên, và phía dưới được trang bị bồn rửa, để nước không bị rò rỉ, sạch hơn và an toàn hơn.

1.Không cần đào hố;

2. Chuyển tiếp để làm mát và đảo ngược để xả xỉ;

3. Thiết kế độc đáo với chức năng nghiền bi, hiệu quả là rõ ràng, và cấu trúc tích hợp có mức tiêu thụ năng lượng thấp;

Hệ thống sàng:

Cặn nhôm đã nguội được sàng lọc bằng sàng rung và chia làm 3 loại: lớn, vừa và nhỏ.

1. Độ kín khí tốt và ít bụi rơi ra.

2. Tiêu thụ ít năng lượng hơn, tiếng ồn thấp, và tuổi thọ màn hình dài.

3. Độ chính xác sàng lọc cao, công suất xử lý lớn và cấu trúc đơn giản.

4. Quá trình thay thế màn hình đơn giản, thiết bị vận hành dễ dàng.

5. Sự kết hợp hợp lý của các màn hình có thể đạt được nhiều loại sản phẩm với các thông số kỹ thuật khác nhau cùng một lúc.

6. Cấu trúc khép kín hoàn toàn, xả tự động, bảo trì thuận tiện, phù hợp hơn cho hoạt động dây chuyền lắp ráp.

7. Tất cả các vật liệu đến được tự động thải ra, và không có hàng trong máy.

8. Loại bỏ các hạt có kích thước khác nhau trong một số lượng lớn vật liệu hỗn hợp để phân tách nhanh chóng.